LA RESISTENZA DI CONTATTO DEL RELE' ELETTROMECCANICO

Il concetto di resistenza di contatto può, all’apparenza, sembrare molto semplice, soprattutto quando si parla di resistenza di contatto di relè elettromeccanici.

Tuttavia la resistenza di contatto è l’insieme di molteplici valori di resistenza, ognuno influenzato da diverse variabili fisiche molto differenti tra loro.

Scomponendo un’ipotetica resistenza di contatto di un relè elettromeccanico possiamo individuare:

- la resistenza di propagazione

- la resistenza di costrizione

- la resistenza da inquinamento o contaminazione

La resistenza di propagazione è quella parte di resistenza di contatto prevalentemente influenzata da:

- la tipologia di materiale utilizzato per la costruzione del contatto stesso, ovvero la resistività intrinseca di questo materiale

- le caratteristiche geometriche del contatto globale, ovvero le caratteristiche del percorso che la corrente dovrà affrontare per percorrere l’intero contatto, non solo la parte terminale. I principali parametri da valutare sono la forma e la sezione sia delle lame di contatto sia della parte terminale detta anche pastiglia. Più il percorso è lungo e la sezione ridotta , più la resistenza di propagazione aumenta.

La resistenza di costrizione è quella parte di resistenza di contatto influenzata da altre caratteristiche costruttive del relè elettromeccanico, quali:

- La superficie di contatto, intesa come la parte di superficie delle pastiglie di contatto attraverso cui la corrente può effettivamente scorrere.

- La temperatura di contatto, direttamente influenzata dalla temperatura ambiente esterna ed interna al relè, ma anche influenzata dalla tensione di commutazione dei contatti. All’aumentare della tensione presente sui contatti al momento della commutazione infatti aumenta anche la temperatura dei contatti stessi il ché influisce sulla durezza delle pastiglie di contatto. L’ammorbidimento delle pastiglie di contatto, dovuto all’innalzamento della temperatura contribuisce a far diminuire, seppur lievemente, la resistenza di contatto.

- La pressione con cui le pastiglie di contatto sono “costrette”, premute, l’una contro l’altra.

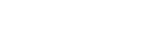

Andamento della resistenza in funzione di tensione e corrente sul contatto

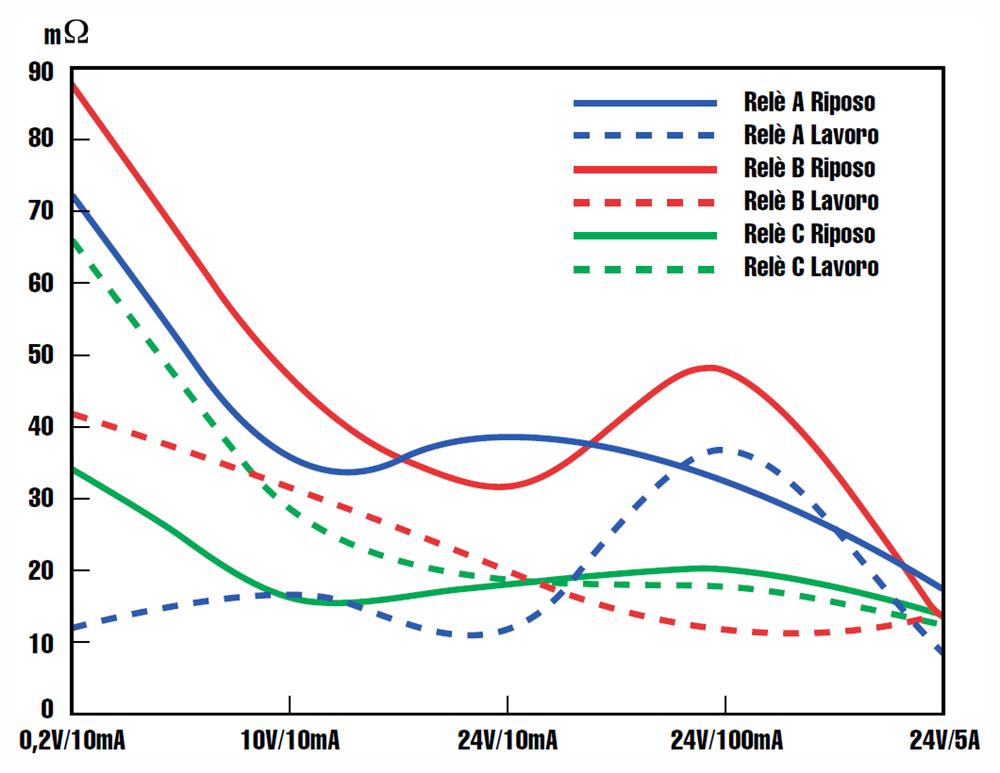

Nel determinare la resistenza di costrizione, la pressione di contatto è la componente preponderante. Per questo motivo durante le fasi costruttive del relè elettromeccanico, più specificamente durante le fasi di taratura, si presta molta attenzione nella regolazione della forza con cui un contatto preme sull’altro. Questa forza viene definita anche come forza di accoppiamento.

Andamento della resistenza in funzione della forza di accoppiamento

La resistenza da inquinamento o contaminazione infine è quella resistenza dovuta al degrado progressivo dei materiali che compongono il relè stesso.

- In particolar modo sulle componenti plastiche si osserva il cosiddetto fenomeno di “sgasamento” ovvero un continuo processo di eliminazione di gas e micro particelle di plastica che possono via via depositarsi sui contatti del relè, inficiando sulla resistenza di contatto.

- Unitamente a ciò, durante la commutazione del relè, anche le pastiglie di contatto possono sublimare, soprattutto in caso di commutazione di carichi gravosi, deformando la superficie disponibile al passaggio della corrente. Questo fenomeno, nei casi limite, può creare vere e proprie cuspidi e crateri che influiscono sensibilmente sulla resistenza di contatto.

- In ultimo, per ciò che concerne i relè di tipo non ermetico, una quota importante di inquinamento è causata dall’ambiente esterno al relè. Soprattutto in applicazioni gravose dal punto di vista delle condizioni ambientali, è possibile che i relè siano direttamente esposti a polveri che possono entrare all’interno al relè, soprattutto durante il riscaldamento e raffreddamento dello stesso, depositandosi sui contatti.

Per ridurre l’innalzamento della resistenza di contatto dovuta all’inquinamento, durante le fasi di progettazione del relè, si presta molta attenzione all’ottenimento di contatti auto-pulenti. I contatti auto-pulenti sono così chiamati perché durante la commutazione le pastiglie di contatto, non solo si toccano e premono l’una contro l’altra, ma in aggiunta compiono un movimento strisciante che contribuisce a mantenere pulita ed efficiente la superficie di contatto dove fluisce la corrente.

Possiamo affermare dunque che la resistenza di contatto è un valore di resistenza caratterizzato da una forte dinamicità e soggetto a sensibili evoluzioni durante la vita del relè.

Inoltre, in caso di non utilizzo del relè per esempio dopo lunghi periodi d’immagazzinamento, si potrebbe riscontrare l’aumento della resistenza di contatto dovuto ad una normale e leggera ossidazione dello stesso o a depositi inquinanti.

La resistenza di contatto di un relè “a nuovo” tipicamente varia tra 30 mΏ e 70mΏ. La resistenza di contatto varierà nel tempo in funzione di vari parametri, tra cui il carico commutato, la frequenza di commutazione, le condizioni ambientali d’uso.

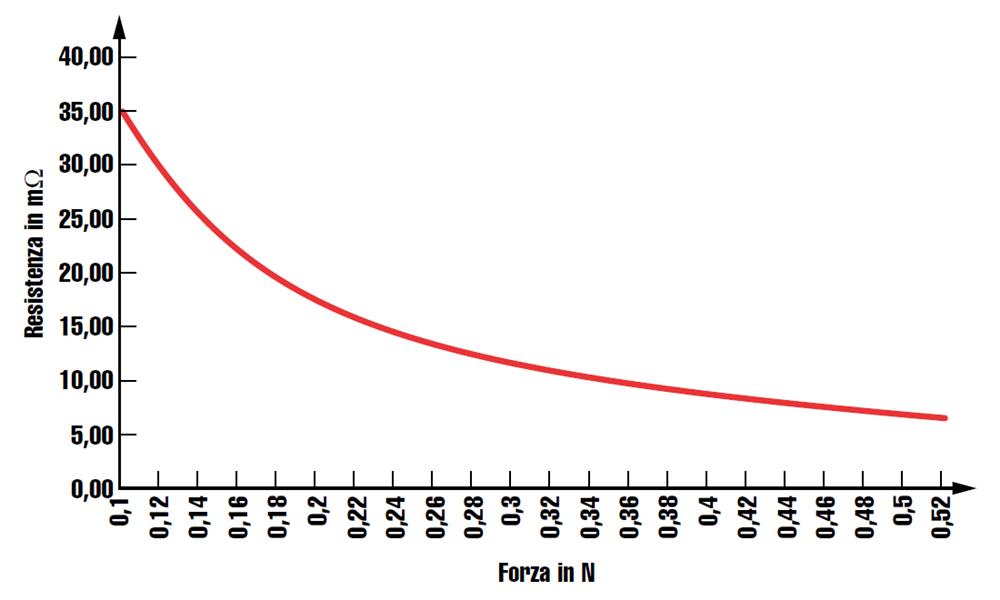

In caso di carichi caratterizzati da corrente e tensione elevate la resistenza di contatto gioca un ruolo più marginale mentre diventa oggettivamente più rilevante in presenza di carichi molto deboli, che in casi estremi richiedono, quale accorgimento più idoneo, ricorrere alla doratura dei contatti o altri trattamenti superficiali in grado di diminuire drasticamente la resistenza di contatto.

Per determinare se un relè è idoneo al compito che vorremmo assegnargli dobbiamo porre particolare attenzione al materiale dei contatti e le relative finiture. Il costruttore del relè saprà proporre l’opzione migliore in funzione del tipo di carico che il contatto del relè dovrà gestire.

In caso di commutazione di basse correnti occorre considerare il trattamento di doratura dei contatti.

La doratura dei contatti è un trattamento superficiale, molto utilizzato per ridurre drasticamente la resistenza di contatto ed evitare l’ossidazione nel tempo della superficie del contatto, mantenendo pressoché inalterata la capacità di condurre basse correnti.

Esempio di doratura P6GEO su relè POK

Un contatto tradizionale in lega argento-rame è in grado di commutare a relè nuovo anche pochi mA. Nel tempo e alla presenza di condizioni ambientali gravose (sbalzi di temperatura, umidità elevata) la comparsa di ossidazione ne peggiorerà le prestazioni e il contatto non sarà più in grado di condurre i pochi mA che poteva garantire quando nuovo. Indicativamente, un contatto in lega rame-argento può condurre con affidabilità una corrente di circa 20-30mA, mentre l’uso di un trattamento di doratura della pastiglia del contatto permette di condurre 5-10mA.

La doratura delle pastiglie non è necessaria in caso si debbano condurre e commutare correnti superiori a 20…30mA. Questo trattamento è destinato a durare molto poco nel caso in cui il relè debba interrompere carichi con tensione nominale superiore a 50V, ovvero in grado di generare un qualsiasi arco elettrico tra i contatti del relè durante l’interruzione del carico stesso. L’arco elettrico infatti causa l’erosione per sublimazione dell’oro superficiale e, a valle di questo fenomeno, le caratteristiche del contatto ritornano ad essere quelle del contatto standard.

Oltre a modificare il materiale superficiale delle pastiglie, per ridurre la resistenza di contatto si può agire sulla forma della pastiglia stessa.

Per aumentare la superficie di contatto utile al passaggio della corrente infatti è possibile scegliere una pastiglia zigrinata in luogo di una classica pastiglia liscia e leggermente concava utilizzata tradizionalmente.

La scelta di una pastiglia zigrinata presenta molteplici vantaggi:

- Molteplici punti di contatto tra la superficie di una pastiglia e l’altra. Si migliora la resistenza di costrizione.

- Un minor deterioramento per effetto degli archi elettrici. Si migliora la resistenza da inquinamento o contaminazione. Quando il relè commuta un carico elevato, la resistenza di contatto degrada più lentamente che non nel caso di pastiglie tradizionali, in quando l’arco elettrico si “distribuisce” su una superficie più ampia.

Per scegliere le finiture del relè e renderlo idoneo all’applicazione prevista è necessario consultare la tabella “schema d’ordine” e comporre il proprio codice di ordinazione.

Attraverso questo strumento presente alla fine di ogni scheda tecnica è possibile personalizzare il proprio relè scegliendo i trattamenti e le opzioni tra quelli disponibili per ciascun modello.

In caso di necessità potete contattare il personale AMRA attraverso il webform dedicato.